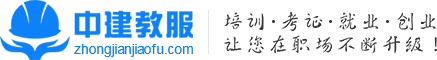

一、钢筋保管不当

现场保管不当,导致钢筋锈蚀变形

管控措施

1、堆放场地应进行硬化,排水通畅,无积水;

2、制作专用型钢场架;

3、应分规格分型号、分类对方;

4、挂标识牌清晰。

5、制定好责任分工,雨天责任人及时覆盖钢筋。

二、箍筋弯钩尺寸偏差

钢筋加工操作不规范、质量、成本意识淡薄

管控措施

1、钢筋下料表必须由钢筋翻样师编制,项目总工审核;

2、采用定型模具加工钢筋;

3、钢筋后台定期检查,形成奖罚制度;

4、加强钢筋制作班的交底工作,给班组以明确的尺寸偏差 限值。

三、直螺纹丝头加工不到位、直螺纹连接不到位

常见问题

1、钢筋直螺纹丝头头部未切平,加工完成后的丝头未及时 保护;

2、设备问题导致加工断丝、断牙;

3、丝头加工长度、精度不足。

4、直螺纹露丝严重,扭矩不满足要求。

管控措施

1、采用砂轮切割机进行端头平头;

2、控制丝扣长度,通规止规检查丝头加工精度;

3、加工好的成品及时套保护帽;

4、套丝机使用专用润滑剂,及时更换刀头。

5、使用力矩扳手全数检查,合格后红油漆标识。

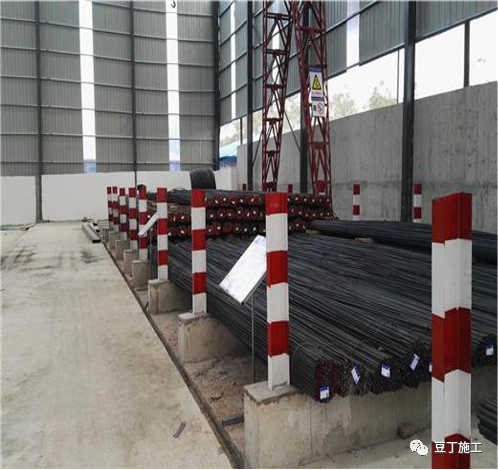

四、电渣压力焊

问题分析

1、电渣压力焊轴线偏心,焊包不饱满,焊渣未清理;

2、焊包不均匀,焊接质量差。

管控措施

1、钢筋头歪扭、不平整部分焊前应调整或切除;

2、 两端钢筋夹持于夹具内,上下应同心,焊接过程中上钢 筋应保持垂直和稳定;

3、焊接完成后,不能立即卸下夹具,应在停焊后约2分钟再 卸夹具,以免钢包流淌或钢筋倾斜;

4、钢筋下送加压时,顶压力应适当,不得过大。

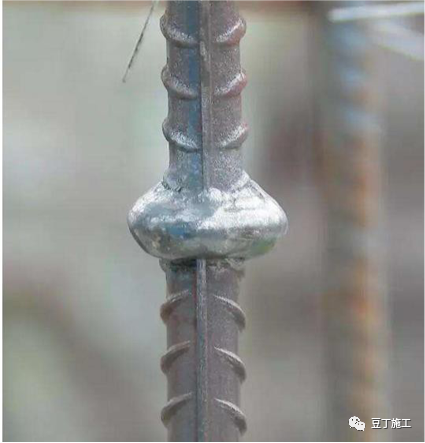

五、复杂节点钢筋绑扎错乱

问题分析

1、核心区钢筋排布不合理,箍筋缺失或不均匀;

2、劲性钢柱受力钢筋锚固长度不足、漏焊,焊缝长度不足、 直螺纹连接不到位。

管控措施

1、复杂节点处先进行三维模拟深化设计;

2、钢筋加工前必须现场量尺定做;

3、复杂节点专项过程检查、验收。

六、板筋间距不一致

问题分析

1、间距不均匀;

2、绑扎不到位;

管控措施

1、板筋采用统一排版,画线绑扎,对标准层模板采用永久 的板筋间距标识;

2、交叉点钢筋全数绑扎。

七、柱、剪力墙钢筋偏位

问题分析

1、钢筋安装前未进行定位放线,存在钢筋位移;

2、放线定位发现钢筋位移,没有处理;

3、定位措施不到位,混凝土浇筑过程中钢筋产生位移;

4、箍筋加工尺寸不正确或者绑扎不到位,导致柱钢筋间距 偏差。

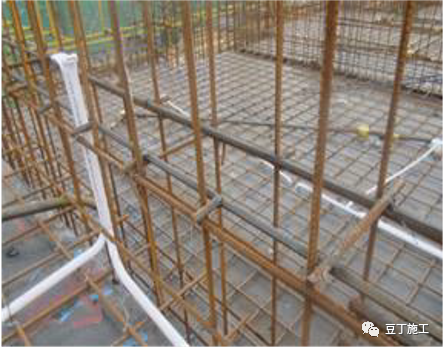

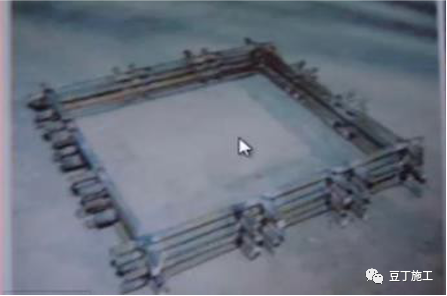

管控措施

1、混凝土浇筑前对竖向钢筋定位进行复核确保定位筋准确;

2、对已经发生位移的钢筋严格按照规范要求进行调整;

3、在柱竖向钢筋与梁板交界面设置一道定位筋并绑扎牢固,

在板筋上部500mm处再设置一道定位框;

4、箍筋使用前复核尺寸,并与柱钢筋绑扎牢固。

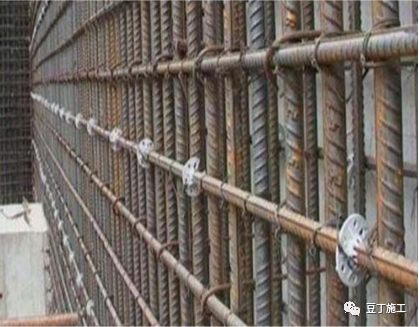

八、钢筋外露

问题分析

垫块稀少,钢筋保护层厚度控制不到位。

管控措施

1、板钢筋绑扎前要定位放线,钢筋保护层垫块梅花形设置, 间距不大于1000mm;上层钢筋安装在马凳上,合理布置马 镫保证上下排钢筋网片间距满足要求;

2、垫块宜采用水泥垫块,不得花岗岩石垫块,布置在钢筋 交叉位置,并进行绑扎。

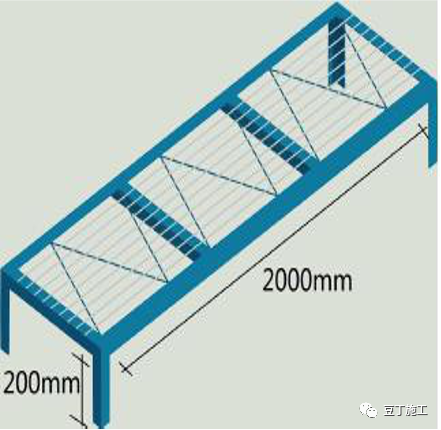

九、成品保护不到位

问题分析

1、板钢筋直径较小,未采取防踩踏措施;

2、双层钢筋间马凳筋布置不到位。

管控措施

1、混凝土浇筑前,建议铺设临时马道;

2、混凝土浇筑过程中,应有钢筋工值班护筋;

3、钢筋隐蔽前对马凳筋布置数量及位置进行检查。

十、楼梯板下层钢筋上浮

问题分析

1、混凝土浇筑方式有误;

2、钢筋无固定措施。

管控措施

梯段钢筋绑扎完成后,下排钢筋按要求布置垫块,具体做法 为使用1cm宽轻质薄铁片,通过两端打孔,使用普通钢钉与 模板进行固定。布置间距为隔一布一,即为垫块间距二倍。

咨询热线:

咨询热线: