2月20日,由中交天和自主研发制造、用于国内在建承受水压最高、直径最大盾构隧道的“聚力一号”超大直径盾构机刀盘在江阴靖江长江隧道工程顺利下井组装,该设备组装机工作取得重要进展!

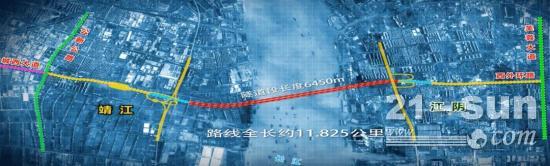

江阴靖江长江隧道工程具有大、高、长三大特点,隧道开挖直径达16.09米,系国内直径最大盾构隧道;最大水压0.82兆帕,设计承受最大水压1.2兆帕,为国内在建承受水压最高超大直径隧道;隧道长6450米,其中盾构段4937米,是国内长度排名第二的长江隧道。盾构需下穿富含胶结物的粉细砂、中粗砂层、石英含量高地层等复杂地层,且江底段为断层破碎带,覆土最薄处仅11米,透水性强,施工难度较大。

复杂地质条件和高标准建设要求对盾构机性能及智能化要求提出挑战。“聚力一号” 开挖直径达16.09米,由刀盘、盾体及6节台车等组成,长140米,重约5000吨,是目前国产最大直径盾构机。中交天和做了创新性极强的针对性设计,运用完全自主研发、世界首创的先进技术,实现“大块头”与智能化的完美结合。

针对性设计

采用特有的超长距离不换刀技术,可实现全线5000米掘进不换刀。配备智能化导向、智能化地质超前预报、刀具磨损光纤监测、盾尾间隙自动测量、管片上浮及收敛自动监测、高精度有害气体监测和同步双液注浆等系统,确保盾构隧道施工达成“可视、可测、可控、可达”,使高强度、高风险、高污染的掘进作业转为安全、高效、节能、环保的绿色掘进模式。

本次下井组装的为“聚力一号“刀盘,由“6边块+1中心块”组成,全重达500余吨。在地面整体拼装后进行焊接,进行翻身并吊装下井完成组装。后续的施工中,将在确保安全、质量以及疫情防控的前提下,陆续完成盾尾等部件的吊组装及设备管线安装、系统调试等相关工作,预计4月中旬具备始发条件。

江阴靖江长江隧道北起靖江公新公路,南至江阴芙蓉大道,对缓解江阴长江大桥交通压力、增强长江干线过江通道通行能力、促进长三角高质量一体化发展等具有重要意义。该隧道按照双向六车道高速公路标准建设,设计行车速度80千米/小时,预计2025年12月全线通车,将成为交通强国建设江苏样板标志性工程,中国高水压大直径盾构隧道建设创新工程。

咨询热线:

咨询热线: