叉车锂电经过近十年的发展,目前已经进入快速增长期,叉车锂电的快充优势、作业洁净,免除加水等维护优势成为用户选择的重要因素。

近期,高压叉车锂电又陆续进场,为叉车锂电又提供了一个新的选项,到底该怎样理解和判断两者的优缺点呢?叉车的新能源未来是怎样的呢?

作为中国最早接触叉车锂电和高压锂电的叉车人,我是在2012年首次参与叉车锂电的测试咨询,在2019年参与高压锂电叉车的测试咨询服务。我从商业和应用角度来谈一下看法和思路,供大家参考。

国内高压锂电基本是两种:150V和300V的两类(由于锂电在pack成模组的电压不同,各厂家匹配的实际锂电电压会有所不同)。

为什么会出现这种需求?

电动汽车和电动物流车是以300V或者150V作为锂电的基本配置,目前有800V的高电压进入电动汽车行业,因此从技术层面上,高压锂电应用在叉车上也是可行的。特斯拉的锂电的额定电压/容量为355.2V/145.7Ah为主。

高压锂电叉车希望达到的目的:

共享汽车零部件: 通常情况叉车的零部件的使用是万级(叉车年销售量60万辆,单一配件的数量基数基本在万级单位),工程机械的零部件大致在数十万级,而汽车行业的配件大致在百万级以上,因此从配件的价格供给上,一个动辄上千元的部件,在汽车行业可能数十元,因此大家希望在电动叉车的锂电化上,能使用上汽车的备件来降低成本。所以叉车锂电向汽车的高压锂电靠拢是一个方向。

共享汽车的基础设施: 汽车的充电桩和叉车的充电原来是各自独立的充电装置,如果双方实现同电压,可实现充电桩的自由共享。但是目前无论是物流园区的新能源卡车还是汽车充电桩布局都不完善,显然这当中的共享充电目前还不齐备。

使用高电压低电流的元器件:高电压低电流的元器件对其制造精度要求低一些,元器件的使用寿命更长,故障率更低一些。目前的低电压高电流的元器件采购成本更高一些。电动汽车行业的元器件的供应链更成熟,采购成本更低一些,获得的渠道更广泛。

高电压的能量转化的效率高一些:通常高电压的能量传输的效率更高,更高的比功率。据高电压叉车的研究人员声称,高电压锂电叉车的能耗转化可以提高15%以上,因此更节电节能。

汽车技术的转移使用:我最早接触的高电压锂电叉车的团队是来自于赛欧的设计队伍,在物流车的基础上转向叉车,依托在宁波某上市科技公司的天使资金,这家上市企业的产品之一是永磁同步电机,伺服系统等。希望能够将其应用在叉车上。该团队将汽车的三电系统:磷酸锂铁电池、永磁同步电机、集成多功能控制器用在叉车上,实现高效节能、精确控制、高功率密度、免维护等特点。

高压锂电叉车的动力更足:普遍认为48V为主的锂电叉车在替代燃油叉车的强劲动力方面略有欠缺,特别是对啤酒饮料和堆场装卸货、造纸行业等,燃油叉车的动力更足。提升高电压锂电,能够带来更强的动力。

更快的充电速度:高电压锂电的充电时间更短,极限情况下,15分钟即可充满电池。

低压锂电叉车的优势:

锂电的电压和铅酸电池的电压相同,可以直接切换,有利于现有产线和售后市场的电池更换。

48V或者80V的电压相对于300V的高电压,安全性会有优势。

低电压高电流的元器件,是叉车的常用部件。

无缝切换,可以利用现有产线和供应链

48V和80V的锂电池配置大容量的电池完全可以满足仓储环节的多班次的作业。

叉车选用高电压锂电的意义:

高电压叉车锂电需要向汽车行业学习商业模式:

换电,共享电池。电动汽车和电动重卡行业正在推行换电模式和电池银行的,车电分离模式,站在叉车行业需要向他们学习商业模式。

高电压叉车锂电带来叉车的设计重构:

高压锂电由于采用了新能源汽车的设计,在整体结构中省掉了变速箱、车体和充电机方面节省成本,在电控、液压和线束方面有更高的性能,而汽车的底盘设计逻辑可以应用在叉车,控制面板和叉车智能化、能效等角度都优于低电压叉车。高压锂电叉车的设计者声称,高电压将实现能耗降低15%,维护成本降低10%,操控效率大幅提升的效果

谁在推行高电压锂电叉车?

目前,高电压锂电叉车的主要技术采用者大多集中在中国企业,包括江淮叉车、三一叉车、杭州叉车、比亚迪叉车、龙工叉车和合力叉车等都纷纷进入高电压叉车。在海外市场,永恒力叉车的最高电压为95V,主要应用在牵引车。

站在叉车的角度,高电压锂电不是一个大规模的方向。

工业车辆领域的叉车,在整个能源供给上,25KWH的能量足够满足正常的作业,匹配可快充的功能,基本可以满足一两个班次的无间断作业。每年大致十几万辆的叉车品类的销售量,是不足以支撑高电压的新品类的选项,从整个行业的元器件降价和新技术的开发应用角度是不具备经济性的。除了重型叉车使用高压锂电,中小吨位的叉车还是应该坚持在低压领域。

高于100V的高电压锂电,需要在生产和运营方面采取一系列额外的安全措施,来保证电力系统对人员的安全。尽管目前汽车行业的安全保护措施已经很完备,但是也是一笔额外的成本

根据海外公司的测算,一辆叉车高强度的作业时间是20小时,这个时候,如果选用80V600Ah-800Ah的电池,完全可以满足全天作业。这个和电动汽车追求的越来越高的续航里程和越来越快的充电时间不同。更小的质量,更高的能量密度,更高的续航里程,更快的充电时间是电动汽车的关键指标。

所以,站在工业车辆、牵引车和许多越野类叉车的角度,无论从载货重量,工作时间,行驶距离,升降次数等测算,80V的锂电是一个明智的选择。

站在工程机械的角度,高电压叉车锂电是试金场。

叉车是新能源初期发展阶段的主要的测试场景。包括普拉格和日本丰田都把氢能源电池的开始阶段放在叉车上,普拉格目前在全球大致有超过35000辆的氢能源叉车在使用,这为氢能源汽车的推广打下技术验证的基础,目前普拉格已经有50000多个应用单元在使用。

高电压锂电在叉车上的经验,将为工程机械提供技术经验和实际应用的经验积累,重型叉车和工程机械实现高电压互通,这个意义就非常大。2019年前面提到的中国的高压锂电叉车研发团队为意大利开发了电动挖掘机的整体设计方案。此后该高压锂电技术整体出售给了国内某工程机械集团,也就成就了该工程机械的锂电进程。

如果锂电不是叉车的方向,那么氢能源是选项吗?

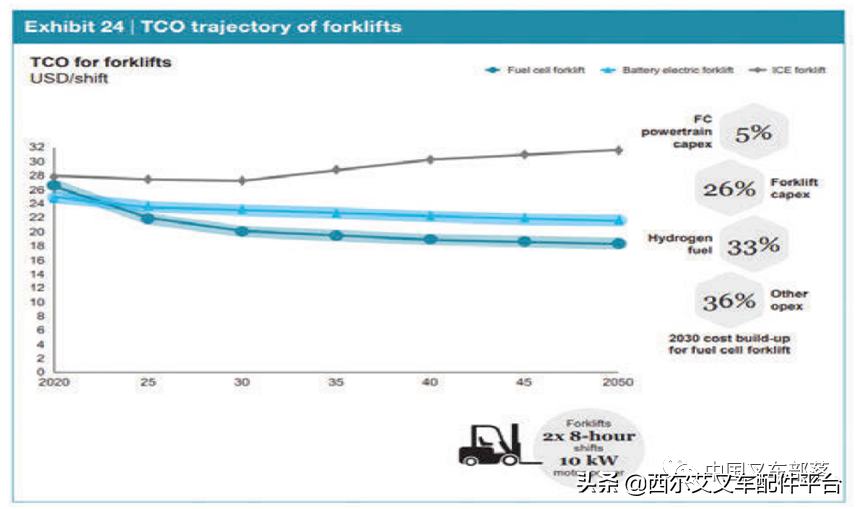

国外的同行的观点,锂电叉车还是原来的电动叉车,许多型号都是由铅酸电池供电数十年。即使锂离子提供了许多新的好处,锂电和铅酸电池的霸主地位还是迎来了新的挑战者 - 越来越实惠的氢燃料电池解决方案。丰田物料搬运集团认为2023年氢燃料电池的价格比将会出现转机,2030年氢燃料电池的价格将低于锂电叉车。

沃尔玛在全球的仓储和分拨中心,大量部署了近一万辆的氢能源叉车,据美国能源发展署的统计数字,30辆叉车两班作业的场景中,氢能源叉车的经济性已经可以超过锂电和铅酸电池。而其快速的充气时间和完全的零污染排放,在企业可持续发展方面具有无法比拟的优势。

我们认为,在未来叉车的使用能源的选项中,内燃叉车的比例会不断缩小,铅酸电池和锂电池叉车在分布式应用场景上将继续存在,高电压锂电叉车是一种多样化需求的补充形式。而在集中式的应用场景中,氢能源将是最终的选项,随着制氢和加氢基础设施的日益完善,更加环保、清洁的氢能源叉车会是未来的重要形式。

咨询热线:

咨询热线: